Tesla reinventa a fabricação de automóveis com avanço silencioso

A Tesla (NASDAQ:TSLA) combinou uma série de inovações para fazer um avanço tecnológico que pode transformar a maneira como fabrica veículos elétricos e ajudar Elon Musk a atingir seu objetivo de reduzir pela metade os custos de produção, disseram cinco pessoas familiarizadas com a medida. .

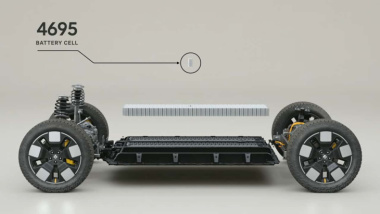

A empresa foi pioneira no uso de prensas enormes com 6.000 a 9.000 toneladas de pressão de fixação para moldar as estruturas dianteiras e traseiras do seu Modelo Y num processo de “gigacasting” que reduziu os custos de produção e deixou os rivais lutando para alcançá-los.

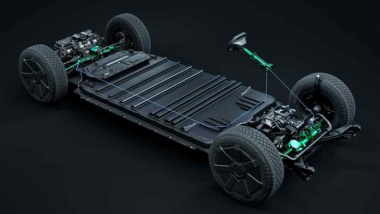

Em uma tentativa de ampliar sua liderança, a Tesla está se aproximando de uma inovação que lhe permitiria fundir quase toda a complexa parte inferior da carroceria de um veículo elétrico em uma única peça, em vez de cerca de 400 peças em um carro convencional, disseram as pessoas.

O know-how é fundamental para a estratégia de fabricação “unboxed” da Tesla, revelada pelo presidente-executivo Musk em março, um elemento fundamental de seu plano de produzir dezenas de milhões de veículos elétricos mais baratos na próxima década e ainda obter lucro, disseram as fontes.

Embora a Tesla tenha dito que seu modelo sem caixa envolve a produção de grandes subconjuntos de um carro ao mesmo tempo e depois juntá-los, o tamanho e a composição dos blocos modulares ainda são objeto de especulação.

Terry Woychowski, presidente da empresa de engenharia norte-americana Caresoft Global, disse que se a Tesla conseguisse gigacastar a maior parte da parte inferior de um EV, isso perturbaria ainda mais a forma como os carros são projetados e fabricados.

“É um facilitador com esteróides. Tem enormes implicações para a indústria, mas é uma tarefa muito desafiadora”, disse Woychowski, que trabalhou para a montadora norte-americana GM por mais de três décadas. “Fundições são muito difíceis de fazer, especialmente as maiores e mais complicadas.”

Duas das fontes disseram que as novas técnicas de design e fabricação da Tesla, anteriormente não divulgadas, significam que a empresa poderia desenvolver um carro do zero em 18 a 24 meses, enquanto a maioria dos rivais atualmente pode levar de três a quatro anos.

Esperava-se que a Tesla tomasse uma decisão sobre fundir a plataforma inteira já neste mês, disseram três das fontes, embora mesmo que o façam, o produto final poderá mudar durante o processo de validação do projeto.

Nem Tesla nem Musk responderam às perguntas da Reuters para esta história.

IMPRESSÃO 3D E AREIA

A inovação que Tesla fez centra-se na forma como os moldes gigantes para uma peça tão grande são projetados e testados para produção em massa, e como as peças fundidas podem incorporar chassis auxiliares ocos com nervuras internas para reduzir o peso e aumentar a resistência a colisões.

Em ambos os casos, as inovações, desenvolvidas por especialistas em design e fundição na Grã-Bretanha, Alemanha, Japão e Estados Unidos, envolvem impressão 3D e areia industrial, disseram as cinco pessoas. Todos falaram à Reuters sob condição de anonimato porque não estão autorizados a falar com a mídia.

Até agora, as montadoras têm evitado fundir estruturas cada vez maiores por causa do “dilema do gigacast”: criar moldes para fazer peças de 1,5 metros quadrados ou mais aumenta a eficiência, mas é caro e traz inúmeros riscos.

Depois que um grande molde de teste de metal for feito, ajustes de usinagem durante o processo de projeto podem custar US$ 100 mil por tentativa, ou refazer o molde por completo pode custar US$ 1,5 milhão, de acordo com um especialista em fundição. Outro disse que todo o processo de design de um grande molde de metal normalmente custaria cerca de US$ 4 milhões.

Isso foi considerado proibitivo pelas montadoras – especialmente porque um projeto pode precisar de meia dúzia de ajustes ou mais para alcançar uma matriz perfeita do ponto de vista de ruído e vibração, ajuste e acabamento, ergonomia e resistência a colisões, disseram as fontes.

Mas a visão de Musk desde o início era encontrar uma maneira de moldar a parte inferior da carroceria inteira, apesar dos riscos, disseram as fontes.

Para superar os obstáculos, a Tesla recorreu a empresas que fabricam moldes de teste a partir de areia industrial com impressoras 3D. Usando um arquivo de design digital, impressoras conhecidas como jatos de ligante depositam um agente ligante líquido em uma fina camada de areia e constroem gradualmente um molde, camada por camada, que pode fundir ligas fundidas sob pressão.

Isso significa que a Tesla pode ajustar protótipos quantas vezes forem necessárias, reimprimindo um novo em questão de horas usando máquinas de empresas como a Desktop Metal e sua unidade ExOne.

O ciclo de validação do projeto usando fundição em areia leva apenas de dois a três meses, disseram duas das fontes, em comparação com algo entre seis meses a um ano para protótipos de moldes de metal.

LIGAS FEITAS SOB MEDIDA

Os chassis auxiliares da parte inferior da carroceria de um carro são normalmente ocos para economizar peso e melhorar a resistência a colisões. No momento, eles são feitos estampando e soldando várias peças deixando um vazio no meio.

Para fundir subestruturas com cavidades como parte de uma gigacasting, a Tesla planeja colocar núcleos de areia sólida impressos pelos jatos de ligante dentro do molde geral. Depois de fundida a peça, a areia é retirada para deixar os vazios.

Mas apesar da maior flexibilidade alcançada tanto no processo de design como na complexidade das grandes estruturas, ainda havia mais um grande obstáculo a superar.

As ligas de alumínio usadas para produzir as peças fundidas se comportaram de maneira diferente em moldes de areia e metal e muitas vezes não atendiam aos critérios de resistência a choques e outros atributos de Tesla.

Os especialistas em fundição superaram isso formulando ligas especiais, ajustando o processo de resfriamento da liga fundida e também criando um tratamento térmico pós-produção, disseram três das fontes. E quando a Tesla estiver satisfeita com o molde do protótipo, ela poderá investir em um molde final de metal para produção em massa.

As fontes disseram que o próximo carro pequeno da Tesla deu-lhe uma oportunidade perfeita para fundir uma plataforma EV inteira, principalmente porque sua parte inferior é mais simples,

O tipo de carro pequeno que a Tesla está desenvolvendo – um para uso pessoal e o outro um robotáxi – não tem uma grande “saliência” na frente e atrás, já que não há muito capô ou porta-malas traseiro.

As fontes disseram, no entanto, que a Tesla ainda teria que decidir que tipo de gigapress usar se decidir fundir a parte inferior da carroceria em uma só peça – e essa escolha também ditaria o quão complexa seria a estrutura do carro.

Para perfurar rapidamente partes tão grandes do corpo, as pessoas disseram que a Tesla precisaria de novas gigapressas maiores, com enorme poder de fixação de 16.000 toneladas ou mais, o que teria um preço elevado e poderia exigir edifícios fabris maiores.

Três das cinco fontes disseram que um problema com as prensas que usam alto poder de fixação, no entanto, é que elas não podem abrigar os núcleos de areia impressos em 3D necessários para fazer subestruturas ocas.

As pessoas disseram que Tesla poderia resolver esses obstáculos usando um tipo diferente de prensa na qual a liga fundida pode ser injetada lentamente – um método que tende a produzir peças fundidas de maior qualidade e pode acomodar os núcleos de areia.

Mas o processo leva mais tempo.

“A Tesla ainda poderia escolher alta pressão para produtividade, ou poderia escolher injeção lenta de liga para qualidade e versatilidade”, disse uma das pessoas. “Ainda é um cara ou coroa neste momento.”

Musk faz novo alerta sobre os riscos com a IA e pede uma “estrutura regulatória”

Elon Musk pediu uma “estrutura regulatória” para a inteligência artificial (IA) depois de alertar os senadores dos Estados Unidos sobre os riscos à civilização representados pela tecnologia que está em desenvolvimento.

O bilionário, proprietário da rede social X, ex-Twitter, estava entre os mais de 20 líderes de tecnologia e da sociedade civil que participaram de uma reunião de cúpula a portas fechadas no Senado na quarta-feira, com foco em IA. Mais tarde, ele se reuniu em particular com o presidente da Câmara, Kevin McCarthy.

“Quando há algo que é um perigo em potencial para o público, você quer ter alguma supervisão”, disse Musk aos repórteres.

Musk, que também é CEO da Tesla Inc. (TSLA), disse aos senadores que eles não deveriam se preocupar com carros autônomos, por exemplo, mas sim concentrar suas preocupações no que ele chamou de IA profunda, disse uma pessoa na sala. A IA profunda é uma referência aparente à aprendizagem profunda (deep learning), um tipo de inteligência artificial que ensina os computadores a processar dados de uma forma que imita o cérebro humano.

Musk, que falou de improviso, levantou preocupações específicas sobre data centers tão poderosos e grandes que poderiam ser vistos do espaço, com um nível de inteligência que atualmente é difícil de compreender, disse a pessoa.

Entre os projetos iniciados por Musk, a pessoa mais rica do mundo, está uma empresa de IA, a xAI.

Em relação à China, Musk contou sobre sua viagem anterior ao país e disse que levantou os riscos da IA profunda e da superinteligência com autoridades sênior de lá.